智能制造知識體系梳理與ERP、PLM、MES核心系統集成分析

隨著工業4.0浪潮席卷全球,智能制造已成為制造業轉型升級的核心方向。其成功實施不僅依賴于先進的硬件與自動化技術,更離不開對核心信息系統——企業資源計劃(ERP)、產品生命周期管理(PLM)和制造執行系統(MES)——的深度集成與協同。本文旨在對智能制造相關知識體系進行梳理,并深入分析上述三大核心系統的集成路徑與價值。

一、智能制造知識體系梳理

智能制造是一個復雜、多維的概念體系,其知識結構可以概括為以下幾個層面:

- 核心理念層:以數據為驅動,實現制造活動的自感知、自決策、自執行與自適應。其目標是提升效率、質量、靈活性,并降低成本。

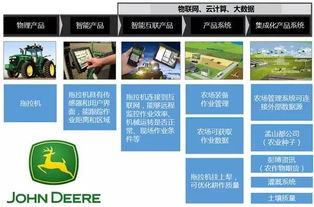

- 技術支撐層:包括工業物聯網(IIoT)、云計算、大數據、人工智能(AI)、數字孿生、增材制造、高級機器人等新一代信息技術與先進制造技術的融合。

- 系統應用層:即各類支撐制造活動的軟件系統,其中ERP、PLM、MES構成了數字制造的“鐵三角”,是承載和實現智能理念的關鍵。

- 業務流程層:覆蓋從市場洞察、產品研發、工藝規劃、生產制造到銷售服務、回收再制造的全價值鏈閉環管理。

理解這一知識體系是進行有效系統集成的前提,它明確了各系統在價值鏈條中的定位與協同關系。

二、ERP、PLM、MES核心系統功能定位

在集成分析前,需明確三大系統的核心職能邊界:

- ERP(企業資源計劃):企業的“大腦”與“財務官”。側重于以財務為核心的業務資源整合,管理銷售、采購、庫存、財務、人力資源等,關注企業的宏觀計劃與運營結果。

- PLM(產品生命周期管理):產品的“誕生記錄者”與“創新引擎”。管理從產品概念、設計、工藝、制造到退市的全部數據和流程,是產品知識的中央倉庫,確保數據的一致性與可追溯性。

- MES(制造執行系統):車間生產的“指揮官”與“監工”。承接ERP的生產計劃,并將其轉化為詳細的工序指令,實時監控、協調和執行車間的生產活動,收集現場數據,實現過程透明化。

三、核心系統集成分析與關鍵接口

系統集成的本質是打破信息孤島,實現數據流、業務流在價值鏈上的無縫銜接。其核心集成關系分析如下:

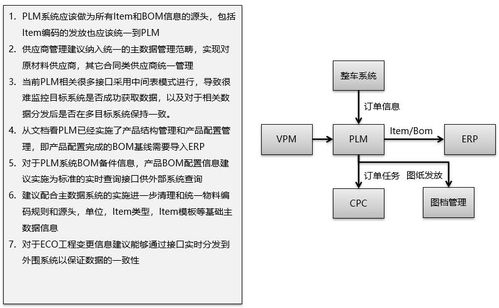

- PLM與ERP的集成:這是“設計”與“制造資源”的握手。

- 集成內容:PLM將已審核的物料清單(BOM)、工藝路線、資源清單等產品主數據準確、及時地同步至ERP,作為ERP進行物料需求計劃(MRP)、成本核算和生產計劃的基礎。

- 價值:確保“設計出來的”能被“計劃生產出來”,避免因數據不一致導致的采購錯誤、生產停滯,加速產品上市時間。

- ERP與MES的集成:這是“計劃”與“執行”的聯動。

- 集成內容:ERP向MES下發生產工單、物料需求及交付日期;MES向ERP實時反饋工單執行狀態、完工匯報、物料消耗、工時數據等。

- 價值:使ERP的計劃能精準落地,同時讓管理層實時掌握生產進度與成本,實現基于實際數據的動態調度與精準決策。

- PLM與MES的集成:這是“設計意圖”在“制造現場”的貫徹。

- 集成內容:PLM將詳細的作業指導書、數控程序、質量檢測標準等工藝文檔直接推送到MES及車間終端;MES將生產過程中的工藝參數、質量數據、偏差反饋給PLM,形成閉環。

- 價值:確保制造過程嚴格符合設計規范,提升產品質量一致性,并為設計優化提供真實的制造反饋數據。

四、信息系統集成服務的實施要點

成功的集成服務不僅僅是技術聯通,更是一項系統工程,需關注:

- 頂層設計與業務協同:集成應服務于明確的業務目標(如縮短交付周期、提升良品率),需先進行業務流程梳理與優化(BPM)。

- 主數據管理(MDM):建立統一、權威的產品、物料、客戶等主數據標準與管理平臺,是集成數據準確性的基石。

- 集成平臺與技術選型:采用企業服務總線(ESB)、API管理平臺或微服務架構等中間件,實現靈活、松耦合的系統連接,降低集成復雜度與維護成本。

- 數據治理與安全:制定清晰的數據所有權、流轉規則和安全策略,保障核心數據在流動過程中的完整性、保密性與可用性。

- 分步實施與持續優化:采用試點先行、循序漸進的方法,在集成過程中不斷調整、優化,并建立持續的運維與改進機制。

結論

在智能制造的宏大圖景中,ERP、PLM、MES三大系統的深度集成構成了企業數字化運營的骨干網絡。通過對智能制造知識體系的系統梳理,并深入分析三大系統間的集成邏輯與價值,企業可以更清晰地規劃其數字化轉型路徑。專業的信息系統集成服務,正是幫助企業架設這座“數據橋梁”、打通任督二脈、釋放智能制造真正潛能的關鍵使能者。隨著數字孿生、AI等技術的深入應用,這一集成體系將向更實時、更智能、更預測性的方向發展。

如若轉載,請注明出處:http://m.oxdiuit.cn/product/49.html

更新時間:2026-01-07 07:24:30